Schutz- und Formiergas

Kühlwasser

Zusatzwerkstoff

Strom/Spannung

Prozessabweichungen

Vorschubgeschwindigkeit

Position

Profilscanner

Temperatur

Umgebungsbedingungen

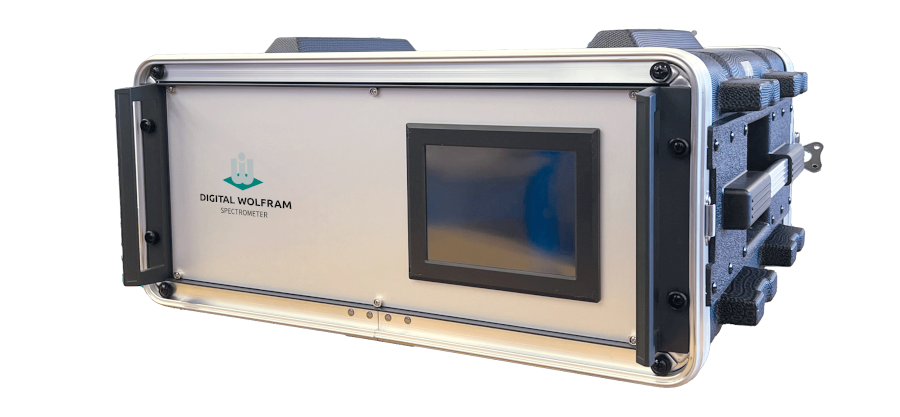

Plasmaspektrometrie

Akustische Emmissionsmessung

Automatisierte Prozessauswertung

Schweisskamera

Autonome Prozesssteuerung

Auf Bedürfnisse zugeschnitten!

Durchflussraten

Gasqualität

Druck

Zusammensetzung

Flascheninhalt

Gasverbrauch

Differenzdruck

Vor- und Nachströmzeiten

Vor- Nachlauftemperaturen

Durchfluss

Leitwert

Druck

Abschmelzrate

Drahtvorschub

40kHz Sensor mit hoher Auflösung und Abtastrate

Streckenenergie

Pulsparameter und Pulszeiten

HF-Zündparameter (>50 Mhz/15kV Abtastung)

Turbulenzen

Elektrodenverschleiss

Zündeigenschaft

Drehgeschwindigkeit

Linargeschwidigkeit

Oberflächengeschwindigkeit

3D Bewegung

Räumliche Ausrichtung Schweissbrenner

Lichtbogenlänge

Oszillation

3D Oberflächentopography

Schweissnahtvorbereitung

Stereovision

Vorwärmtemperatur

Zwischenlagentemperatur

Bauteiltemperatur

Luftdruck

Relative Luftfeuchte

Raumtemperatur

Zugluft

Gasförmige Spezies

Zusammensetzung Schutzgas

Gasverunreinigungen (z.b. Restfeuchte)

Metalldämpfe

Molekulare Verbindungen

Oberflächen-Verunreinigungen

Schallemissionen

Körperschall

Vibrationen

Datenaufzeichnung

Soll-Istwert- Überwachung

Grenzwertüberwachung

Integration von Drittanbietern

Schutz vor Beschädigung

Detektion von Schweissnahtfehlern

Bedienoberfläche

Anwendungspezifische Algorithmen

Zukunfsfähig durch modulare Architektur